新一代核能系统要求所用的材料具备更好的力学性能、热物理性能、抗辐照性能、耐蚀和抗热震性等,碳化物陶瓷材料是重点研究对象。部分关键核用碳化物陶瓷材料已经取得重要进展并走向应用。

清华大学刘荣正副教授课题组结合自身在该领域的研究工作,并结合领域前沿,在《科学通报》发表评述文章“碳化物陶瓷材料在核反应堆领域应用现状”,介绍了典型碳化物陶瓷材料在核能领域的应用现状、基本性能、制备方法和辐照性能,并展望了碳化物陶瓷材料在新一代核能系统中的应用前景和发展方向。

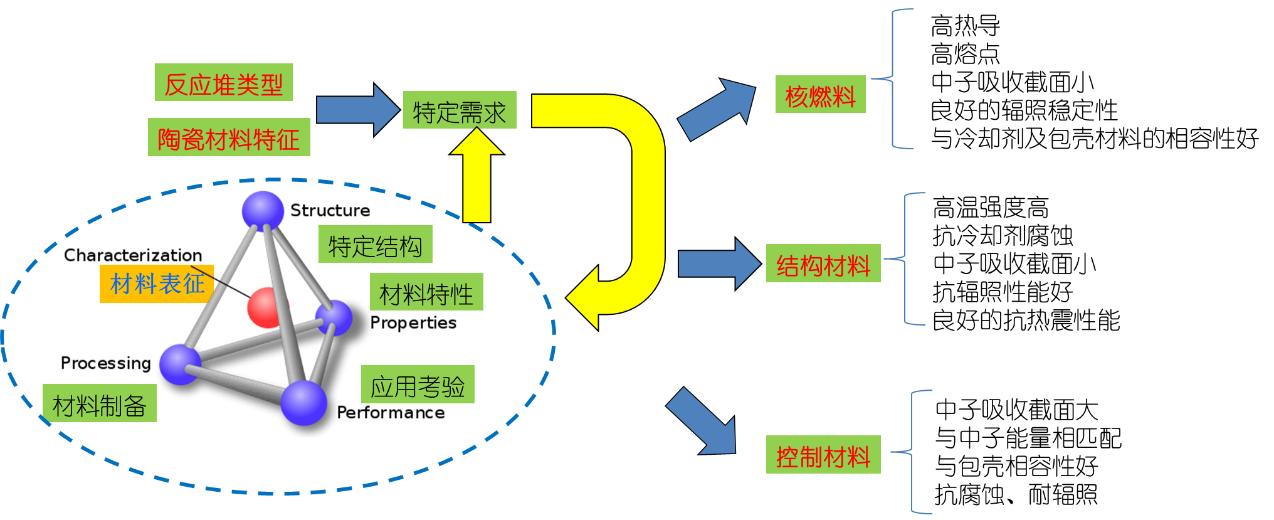

核用材料的选取原则及性能要求

微观结构:碳化物陶瓷原子间主要以共价键和离子键结合,键能较大,因此一般具有高硬度和稳定的化学性质。

力学性能:碳化物陶瓷材料普遍具有高的硬度、弹性模量和抗压强度,热膨胀系数也较小。但由于碳化物材料固有脆性,对其进行增韧也是其走向应用的必经之路。

抗氧化性能:不同碳化物材料的抗氧化性能差别很大。虽然大多数碳化物材料在非常高的温度下都会发生氧化,但有些材料被氧化后会形成一层致密的氧化物保护膜,表现出优异的抗氧化性能。

中子吸收性能:不同碳化物材料的中子吸收截面差异很大,中子吸收截面大的材料可用于堆芯中子吸收材料,而中子吸收截面比较低的材料可用于核燃料或结构材料。

辐照性能:大多数碳化物材料表现出良好的抗辐照性能。如连续SiC纤维增强SiC陶瓷基复合材料(SiCf/SiC)的辐照肿胀只有约0.1%~0.2%。

碳化物陶瓷材料良好的综合性能使得它们在核燃料、结构材料和中子吸收材料等众多方面具有重要应用。

核用材料的选取原则及性能要求

常见的核用碳化物材料

碳化铀:UC陶瓷燃料是先进反应堆、空间动力堆和核动力火箭的重要候选燃料,还可以用作生产放射性离子束流的理想靶材料。与UO2相比,UC燃料具有更高的热导率,且铀密度更大,可以有效增加可裂变核素的装载量,降低换料频率,在高温非水介质中具有很好的应用前景,例如用在全陶瓷微囊燃料(FCM)中。

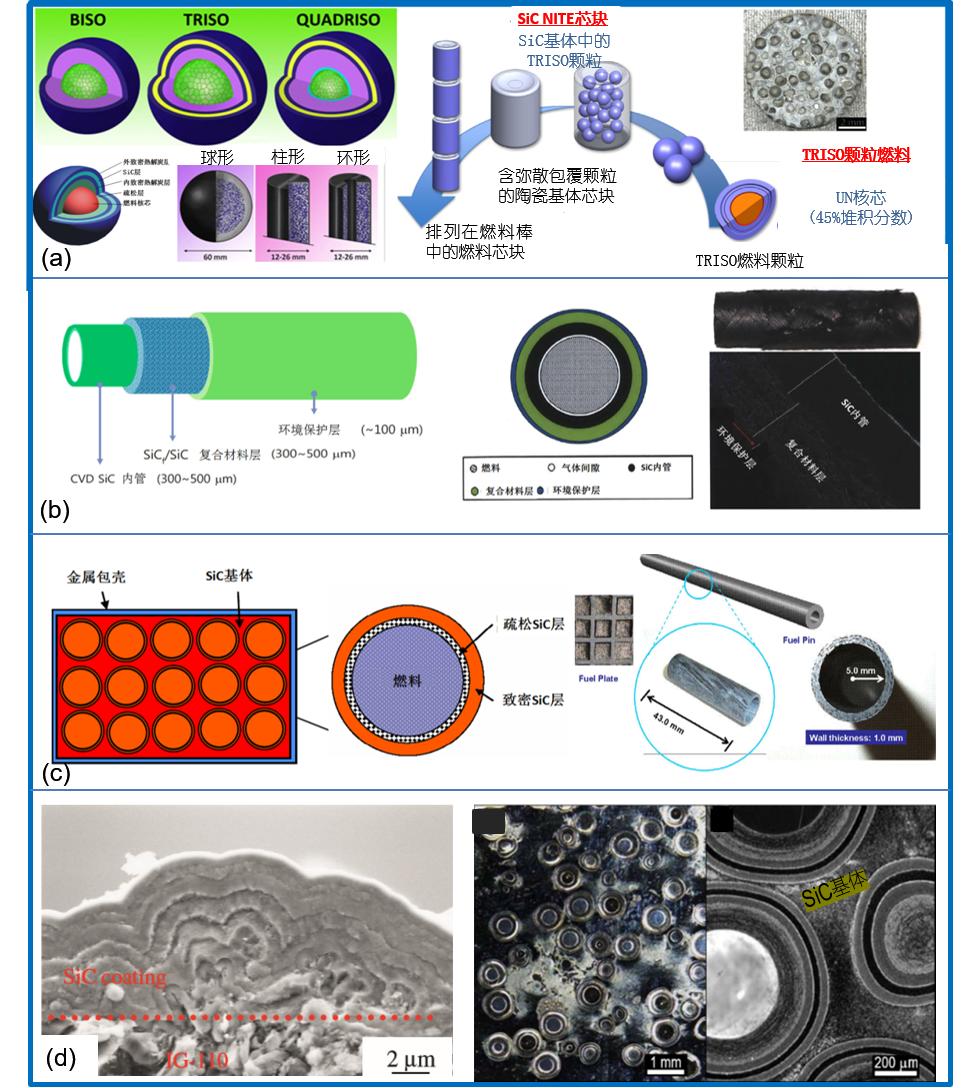

碳化硅:SiC材料的共价键极强,在高温下仍能保持较高的键合强度,化学稳定性和热稳定性好,高温变形小,热膨胀系数低,非常适合用于高温环境中。SiC在核能系统中应用非常广泛,主要有四方面的应用:一是作为包覆燃料颗粒的包覆层。二是发展SiCf/SiC复合包壳,代替锆合金包壳使用。三是在气冷快堆中用作基体材料。四是在熔盐堆中作为结构材料使用。目前对SiC抗氧化性能提升的研究也在积极开展。

用于先进反应堆的新型SiC基核燃料元件

碳化锆:碳化锆(ZrC)是一种难熔金属化合物,具有极高的键能。与SiC相比,ZrC具有更高的熔点,更小的热中子吸收截面,且比SiC的高温力学性能和抗辐照性能更好。目前针对ZrC的研究也越来越多,一个重要的研究方向为将其作为新型包覆燃料颗粒的裂变产物阻挡层。

碳化硼:B4C是核能系统中重要的中子吸收材料、控制棒材料和屏蔽材料,其密度低、熔点和硬度高,化学性质稳定。B4C中主要的中子吸收核素为10B,10B的热中子吸收截面大,在不同反应堆中,B4C具有不同的使用形式。

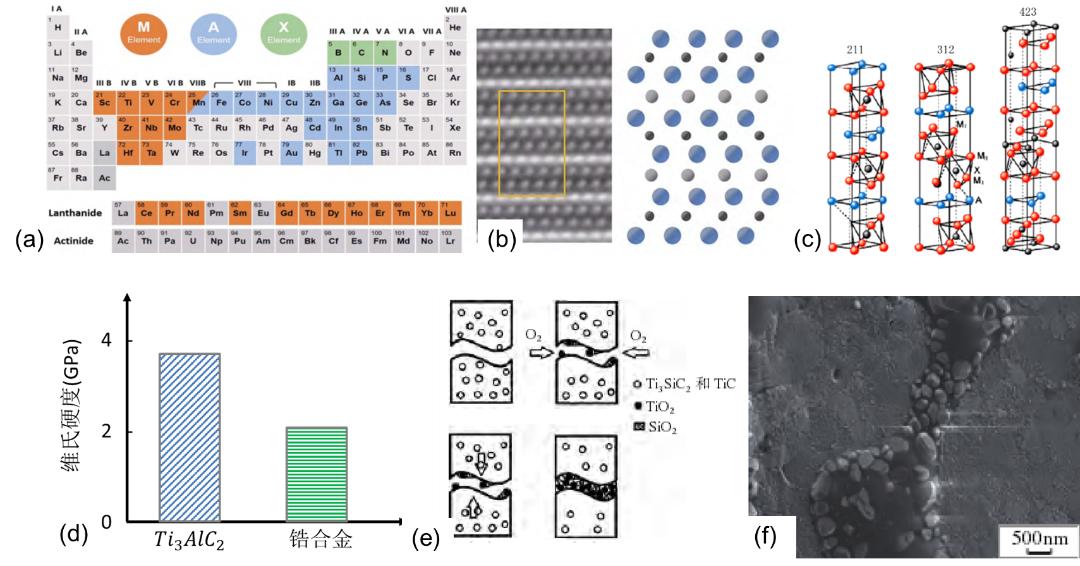

MAX相三元碳化物:MAX相材料是一种新型的三元陶瓷材料,其中M为过渡族金属元素,A为主族元素,X为碳或氮。MAX相材料是一种层状材料,具有低摩擦系数和良好的自润滑性,而且具有高温自愈合能力。在高温环境中,MAX三元层状陶瓷表面存在的裂纹和刻痕会被材料的氧化物填充,可降低材料裂纹对其性能的危害。MAX相材料与熔融铅和熔融钠等冷却剂具有很好的化学相容性,可用作液态金属冷却快堆的耐腐蚀包壳候选材料。

MAX相陶瓷材料的结构与综合性能

其他潜在超高温碳化物材料:除上述SiC、ZrC、B4C和MAX相三元碳化物之外,还有许多其他潜在的超高温碳化物材料,尤其是过渡金属碳化物,是目前已知化合物中熔点最高的材料体系。这一类碳化物包括碳化钛(TiC)、碳化钽(TaC)和碳化铌(NbC)等。它们可以作为燃料包壳或包壳外涂层材料使用,或者作为核用材料的第二相颗粒增强相使用。

主要制备工艺

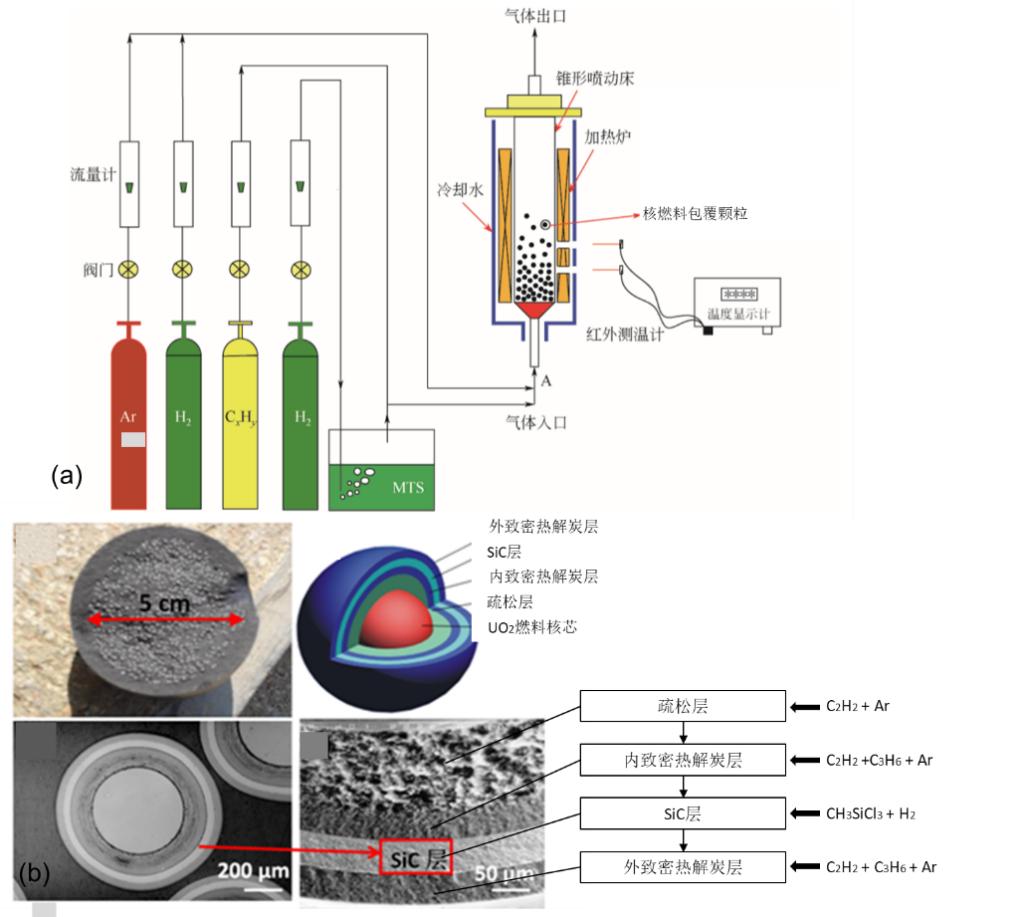

气相沉积工艺:气相沉积工艺主要用于制备陶瓷涂层,包括物理气相沉积(PVD)和化学气相沉积(CVD)。其中PVD适用于制备复杂成分的涂层。CVD可以与流化床技术相结合(即流化床-化学气相沉积法, FB-CVD),可以实现在空间和时间上的高度均匀沉积,被用于球形陶瓷燃料核芯的SiC层的包覆。

本课题组在FB-CVD制备包覆燃料颗粒方面积累了丰富的经验。将化学气相沉积的微观尺度、材料形核生长的介观尺度和颗粒流化的宏观尺度相关联,建立了多尺度的研究框架。目前已成功实现单炉840万包覆颗粒的制备,并且实现了包覆颗粒制备技术从实验室向工程化的跨越。所制备以SiC为包覆层的包覆颗粒在辐照试验中表现优异,已作为核燃料用于全球首台模块化高温气冷堆示范电站。

粉体制备工艺:核能用碳化物粉体制备工艺主要包括碳热还原法和氢化反应法。其中碳热还原法通常被用于制备UC燃料,还可与溶胶凝胶法相结合,最终制备UO2-UC(UCO)复合陶瓷微球。氢化反应法包含氢化和碳化两个过程。它的工艺流程短,反应温度低,能够制备出粒度很小的碳化物粉末,可用于生产UC粉末。

陶瓷制备工艺:一般陶瓷的制备工艺过程包括粉体制备、混料、成型、干燥、烧结、后处理等一系列过程,这些工艺也同样适用于制备核用碳化物陶瓷。最近发展出一种新的制备SiCf/SiC复合材料的工艺,称为纳米浸渍与瞬态共晶法(NITE),该工艺制备出的SiCf/SiC复合材料具有优异的高致密度、高结晶度、高热导率以及优异的抗辐照性能,而且具有出色的热机械性能,是制备优异核燃料包壳的重要方法。

前景与挑战

目前,碳化物陶瓷在核能系统中的应用已经越来越广泛。比如作为包壳材料的SiC、作为中子吸收材料的B4C已经投入应用,而UC燃料以及作为包壳候选材料的ZrC和MAX相材料都在发展中。部分材料已经完成了堆内辐照考验,即将应用于商业化反应堆。

未来核用碳化物陶瓷材料研究将会集中在以下几方面:

性能提升:部分碳化物材料的抗氧化性较弱,可以尝试通过高温预氧化、元素掺杂、抗氧化涂层等方式,以延长材料在事故工况下的有效工作时间,同时需要探索新的增韧机制。

制备工艺:制备工艺的发展集中在粉末合成和烧结两方面。制备出颗粒更小、分布更均匀、球形度更好的碳化物粉末是碳化物材料走向应用的关键一步,克服材料的强共价键性也将是未来发展的方向。

相容性问题:碳化物与合金的包容性比较复杂,如何与传统的核用材料体系匹配需要大量的验证工作,也可以此为契机发展全陶瓷燃料元件。

流化床-化学气相沉积法的反应设备系统及制备的包覆燃料颗粒结构

加工工艺:碳化物陶瓷材料往往硬度高、韧性差,使得加工困难,且容易在加工时引入缺陷,碳化物间的连接技术也是未来的重要研究方向。

辐照数据的获取与建立:目前对碳化物陶瓷材料的辐照考验不足,严重缺乏实验数据。

科学研究到工程化生产:尽管针对碳化物材料已经进行了大量的实验室研究,但从基础科研向工程生产转化中还会出现众多系统性问题,这也是碳化物材料走向反应堆应用需要跨越的一大挑战。